今回は12名の参加でした(^o^)/

ワイワイと和やかな雰囲気で盛り上がりました!

午前中は自由課題です。

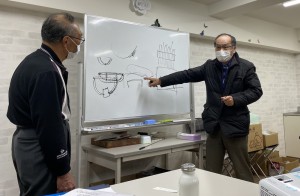

米川会長や佐野会員、和谷会員も加わって帆船談義に華が咲きます。

米川会長や佐野会員、和谷会員も加わって帆船談義に華が咲きます。

ここで、12月の例会時に恒例で開催していた忘年会は今年度中止はすることとなりました。

午後からは例会です。

12月の忘年会の中止のお知らせと来月以降の例会のテーマについてなど、説明がありました。

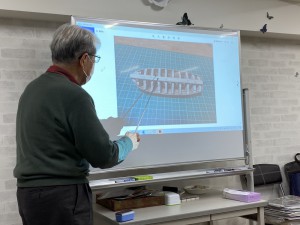

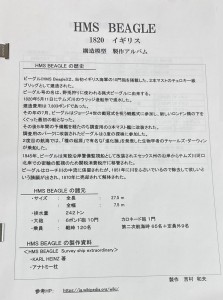

次に吉村会員から製作中の構造模型ビーグル号について説明がありました。

次に吉村会員から製作中の構造模型ビーグル号について説明がありました。

会員の過去の製作記録を丁寧に勉強してよりよい作品に仕上げています。

朱色材ではサティーねが有名ですが、パープルハートの方が入手しやすく廉価です。

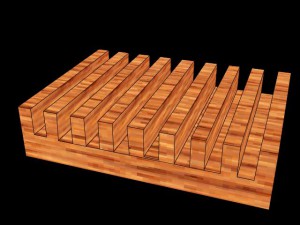

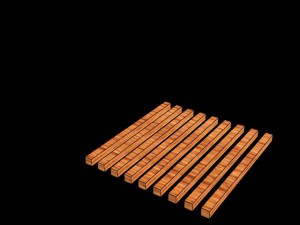

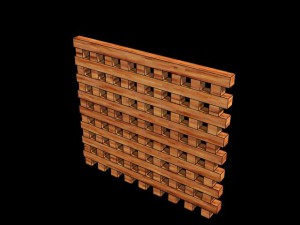

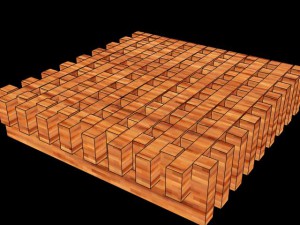

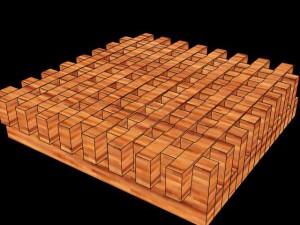

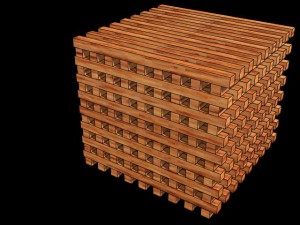

グレーチングは1.5mm間隔でサーキュラーソーを使って櫛を作って組み上げています。

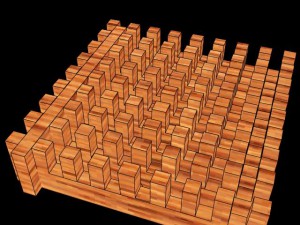

過去にも紹介していますが、グレーチングの加工方法は3通りあります。

①櫛を作る方法

②浅い溝と深い溝を掘り最後にサンディングで底面を削る方法

③角材を組み合わせ、最後にスライスする方法

過去の記事ですが再度紹介します。

<格子の作り方のいろいろ>

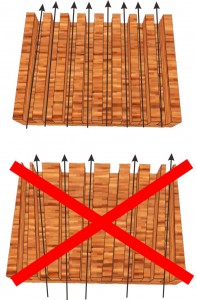

①櫛を作る方法

格子の加工で 必ず木目に直角に溝を切ります。

必ず木目に直角に溝を切ります。

(後でスライスカットする時に凸が飛ばないためです。)

溝の幅はカッターで決まってしまいます。

私は、御徒町のシーフォースで0.5mm幅のカッターを使っています。

カッタの厚さが載っていませんが

Busch231 17ページ下に厚さ等寸法が載っています。 他にミニター社のカッターもあります。

後半を櫛同士を組むのではなく、溝の幅と同じ縦木を入れても組めます

後半を櫛同士を組むのではなく、溝の幅と同じ縦木を入れても組めます

どちらの方法も手間ですが、0.5mmの凸(1mmピッチ)まで加工できます。

ただ、ヒノキやブナでは櫛が悲しくなるくらい飛びますので、桜、柘植、ウォルナット、黒檀などの硬い木が必要です。

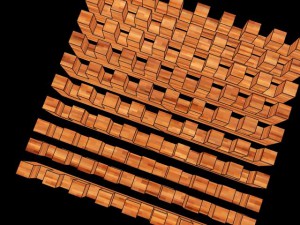

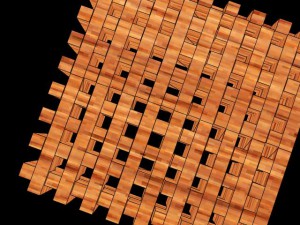

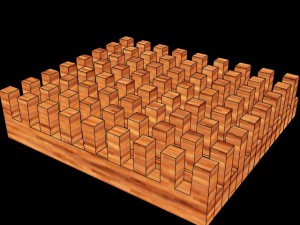

②浅い溝と深い溝を掘り最後にサンディングで底面を削る方法

海外の本には、こちらの加工方法も紹介されています。

海外の本には、こちらの加工方法も紹介されています。

木目と直角に溝を入れた後、直角に溝を入れていきます。

溝幅の縦木を接着します。

しっかりと糊付けします。

最後に、底面をサンドペーパーやディスクサンダーで削り取ります。

ただ、最後底をサンディングで除去するときにコツがいります。

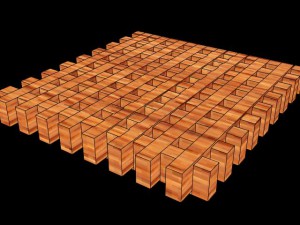

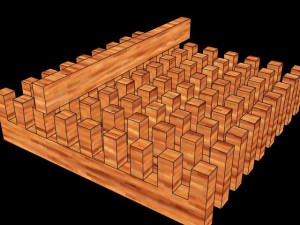

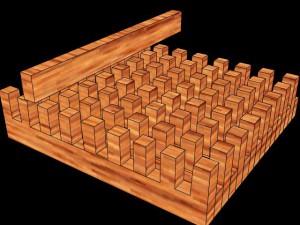

③角材を組み合わせ、最後にスライスする方法

最後の方法は丸鋸などの道具が不要な方法です。

ヒノキでも加工できます。

だいたい1.5mm以上の凸(3mmピッチ以上)だと簡単にできます。

だいたい1.5mm以上の凸(3mmピッチ以上)だと簡単にできます。

最後のスライスは中屋の組子用胴付鋸 替刃 0.2mm厚D210Cが切り口も綺麗でリーズナブルで便利です。

最後のスライスは中屋の組子用胴付鋸 替刃 0.2mm厚D210Cが切り口も綺麗でリーズナブルで便利です。

話を吉村会員のビーグル号に戻します。

精巧なヒンジを作るのではなく簡単に加工できる方法を開発されています。

悩みは、この精緻な加工が完成すると見えなくなることです。

これらの加工記録を吉村会員は、キッチリと製作日誌に取りまとめておられます。

これらの加工記録を吉村会員は、キッチリと製作日誌に取りまとめておられます。

精緻な作品といい、氏のお人柄がしのばれます。

会員から大変好評でした。

本当に何から何までありがとうございました。

もともとボートづくりの達人の堀会員ですが、今回さらに加工方法に工夫をされました。

こちらが、今回、加工方法をアップ・グレードされたボート。製作途中なのは、実際の加工方法のポイントを実演するためです。

こちらが、今回、加工方法をアップ・グレードされたボート。製作途中なのは、実際の加工方法のポイントを実演するためです。

大変参考になりました。

ここまでで時間となってしまいました。

次回をお楽しみに(^o^)/