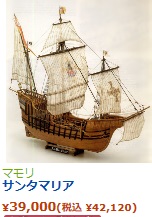

帆船模型 サンタマリア Santa Maria (scale 1/72)の スクラッチビルドにチャレンジした製作過程の記録です。

帆船模型 サンタマリア Santa Maria (scale 1/72)の スクラッチビルドにチャレンジした製作過程の記録です。

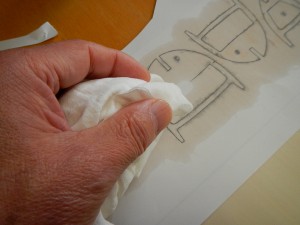

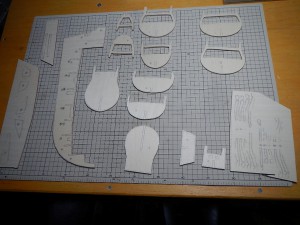

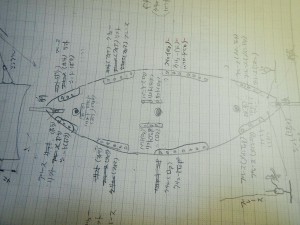

スケール1/72用にサイズ変更した図面のコピーを4mm厚のシナベニ板にトレースする。

コピーした図面の上からシンナーを刷毛で塗り 布で押さえると 線がベニヤ板に移る。

外周はベルトサンダーで 形を整える。

最後は手作業 やすり及びペーパーで。

※実は一番大変だったの ほキールとフレームに入れる溝加工でした。

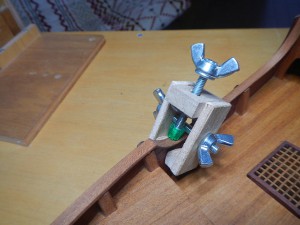

船台と補助具

船台は蝶ナットで キール部を挟み込む

後々船体の付け外しが簡単になる。

船体を色々な方向に 保持できるように

船台の補助具を作成した。

フィラー製作

ファルカタ材を2枚つなぎ合わせる。

取り付けるフレームの形状の線を入れておく。

カーブの部分は大まかにノミで削り取る。

ファルカタ材の木目方向は 削り取る方向にしておくと ノミも後の成形作業もやりやすい。

フィラーは単体時に ノミやディスクサンダーにて粗削りしておく

フィラーを順次入れフレームの直角や平行を確認。

組み付け後 ルーターにディスクペーパーを付け成形する。

最後は手作業でペーパー掛けする。

ルーターに取り付けた自作のディスクペーパーは ベテラン会員から教えてもらったものを 一部アレンジした。

軸はΦ3のビス 、 ベースとペーパーの間にウレタンを挟む

(ウレタンの柔らかさを変えると削り具合も変わる)

外板を張る前にフィラーの成形加工をする。

作業し易いように治具を工夫してみた。

・この船はフィラーを全面に入れる計画のため 外板 甲板は1枚貼りとしている。

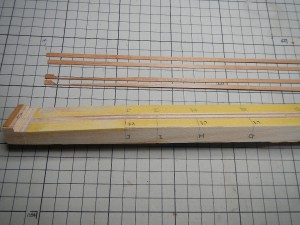

・プロクソンのサーキュラソーにて製材するが 機械と自分の技量を考えると 長さ40cm位が加工の 限度 そのため 船体長が37cm程度の サンタマリア を スケール 1/72 とした。

木材と主な使用個所

【さくら】 外板 マスト ヤード等 【イゾンベ】 甲板 グレーチング 【ホンジュラス】ウェール キール ラダー 【ブビンガ】 内張り 【黒檀】 大砲の砲身 【ウォールナット】 丸いもの 丸窓 マストコート【パオロッサ】 デッドアイ ブロック

中央の甲板材張り

・フレームの甲板材貼り付け部の凹凸や 各フレーム間の高さバラツキを修正する。

・甲板の隅は甲板材を支えられないので 補助板をフレームに取り付ける。

・甲板材は中央から左右へ張り進み マスト穴 ハッチの位置では 都度 甲板のマスト穴あけ、ハッチ穴加工した。(位置の状況や加工のし易さ 失敗してもダメージが小さい)

・ダミーのマストを作り 穴位置 大きさの確認する

船体側面の基準板位置

各フレームにある基準位置に合わせ 型紙にて 基準ウェールの取付位置の決定

この基準となるウェールは A曲げ B曲げが必要。特にB曲げは右舷 左舷側の形状がを合わせるため 治具を作り カーブの形状を合わせた。

※ ちょっと残念 考えが浅かった!

外板は1枚張りのため カーブをきれいに出すため 甲板上部に 取り外しが可のフィラー取付たが 剛性なく外板をピンで押さえるとフィラーが動き役に立たず取り外した。

基準ウェールの船体への取付

船体へ取り付ける前に 治具やスチームアイロンにてウェールの曲げは できるだけ出しておく。

再度 水に浸し ボンドを付けないで仮付けする。治具でサイドから押して船体に密着させる。ウェールは船首側キールに合わせ 船尾側は出しておく。

乾いたら一旦取り外し 再度ボンドで付け組み付け 写真のように 治具にてサイドより船体に押し当てる。

外板を張り

・外板は基準のウェールより上部側向かって張る。

外板数枚は甲板上部側のフィラーと基準となるウェールに合わせた。

甲板上部のフィラーを取り外し 順次外板を張っていく。

※ 中央の基準ウェールはフレームに直接接着しているが 上のウェールは外板の上に張り付けている。

厚さが違う外板を1枚張りするのは難しいので 通常の外板を張りその後 巾が同じのウェールを その上に張っている。

船首フィラーの取り外し

船首の外板を張り終えた後 この部分のフィラーは取り外す。

フィラーは船体にねじ止めしボンドの付くところは マスキングテープした。

すんなり取れず 彫刻刀で左記の程度まで削ると簡単に取れた。

外板は一枚通し張りにするため 船首及び船尾の 板巾が狭くなる。

どの程度狭くしていくかは各フレーム張り付け部の 長さより計算し 巾を徐々に狭くしていく。

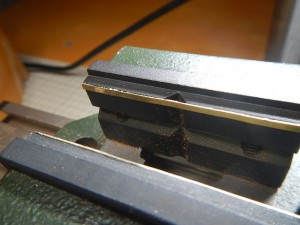

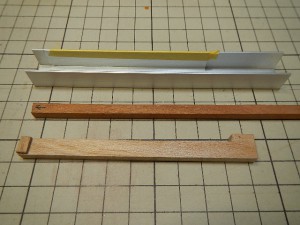

治具にて 板巾のこう配加工

写真の 上の外板は加工前 下は加工後 治具の溝に板を入れ(2枚づつ計4枚)こう配加工する部分をディスクペーパーなどで削る。

船底側への張り付け

成形した外板をパッチワークコテにて 曲げながら フィラーに押しピンで押し付け 仮付けする。

位置 形状がよければ 仮付けを外し ボンドで 付けていく 仮付けと同じ要領で。

写真の様に最初から船体に いきなり付けながら 曲げるのではなく材を水に浸しスチィームアイロンや治具を使って 船外で曲げる。

形状が大体固まれば船体にのせ各部の カーブが整うように調整加工し仮付け押しピンで 止めていく。

※仮付けの重要性を思い知った工程です。

製作日誌ではスクラッチビルド=自作ですが、キットも沢山でています。

アマティ社540mm

アマティ社540mm

手摺り取付面の成形

・手摺り取付面は幅が狭いので ルーターに取り付けた

自作のロールペーパー ディスクペーパーにて形状を整える。

腰板内張り

・甲板材を張り終わった個所から 腰板内張り(ブビンガ材)を張っていく。

・甲板 内張りともペーパー掛けした後 オイルフィニッシュする

場所によっては後々作業しづらい個所があるため

※ 内貼り材の巾は外板材の巾より+1mm 継ぎ目が外板の継ぎ目と合わないようする

船体側面にガンポート加工 大砲取付

・上部甲板を貼る前にガンポート加工し あらかじめ 作成した大砲も取り付ける。

・上部甲板下のハッチも仕上げておく。上部甲板材を張ると作業出来ないため

上部甲板材張り付け 及び腰板内張り

・全ての腰板内貼り後 船体側面の手摺り取付部のカーブ形状を荒加工しておく

・右の写真は中央甲板に大砲とハッチを収めたところ 上部甲板の下なので 写真の様には目視できない。

※ 大砲は金属で作りたかったが 手持ち電動工具では困難なため 砲身は黒檀で 部品も7点ほど作ったが 見えるのは砲身の先だけ

ベニヤ板のキール部に上張り材(ホンジュラスローズ材)を張る

厚さ 0.5の薄板をカーブに合わせ何枚にも分けて張る

船側材の加工

・船側材の船体への取付面は 船体のカーブとウェールの出っ張りがあり 形状が複雑なため 型取りしそれに合わせて船側材を加工することにした

型取り

・お湯で柔らかくなるプラ粘土(100均 イロプラ) 写真では 白い棒状のもの。

・湯の中に入れ温度を上げると柔らかくなる。

・柔らかい内に 木の型に入れ それを船体に押し当てる。 (カッティングマットの横にあるのが“木の型”)

・冷めると固まるので 取り出す。 (船体の横に付いている白い 3本のが 型を取ったプラ粘土の船側材。)

船側材の成形

・バイスの上にあるのが型取りしたプラ粘土と船側材

この型に合わせ取付面のカーブや溝を成形する。

・船体に船側材を当て微調整削りを繰り返す

・青いのがプラ粘土の型 — 取付面の形状モデル

・白い紙が図面から取った型 — 外側の形状モデル

・茶色が船側材 — 青白両方のモデルを参考に 形状を作っていく。

※ 型を取ると左舷と右舷でウェール位置や高さの違いが よく分かる

船側材の取付

・事前にマーキングした位置に取り付けていく。

・取付時にライトの光を後ろから当て 取付面の隙間の状態を確認し、微調整削りする。

手摺りの取付

・手すりの材料は さくら材とした。

厚さ1.5mmの巾4.5mmの板材は曲げに強いと思われた

・厚紙で型取り (写真なし)

A曲げはするがB曲げは回避するため 厚紙で船体手摺り取付部に合わせ型紙を作成する。それで材料取りの形状を決める。

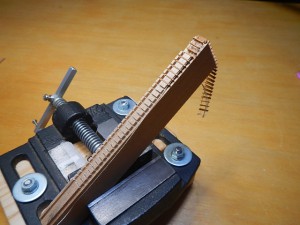

・板材を水に浸した後 スチームアイロンなどで形を決め A曲げの大きい中央部は 写真の様にバイスで 挟み込み一晩置いておいた。

船体への取付時

・手摺り材の形状は大まかに決まっているが 付けてみると若干隙間などがあき 手直しが必要

・再度 手摺りを水に浸たす。

・ボンドを付け所定の位置に張り付ける。

・接着の補助具にて手摺り材を固定 この時 若干の位置調整や隙間調整が出来る。

・手摺りは少し巾広にし 接着後 巾の修正する

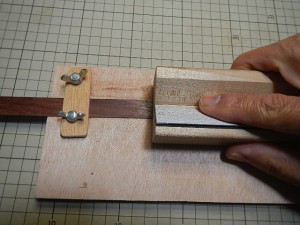

手摺り取付用の補助具

・外板 内張り材を挟み込みネジで固定する。

・手摺り材押さえ様のネジを締め圧着する。

・1か所の手摺りに対し3〜4か所使用した。

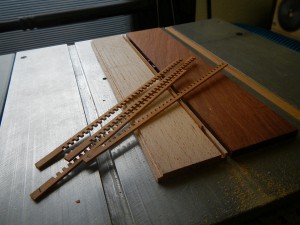

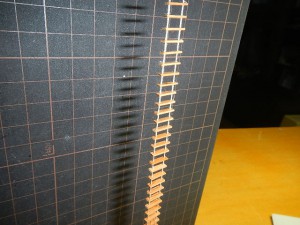

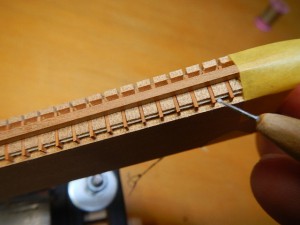

グレーティングの製作

・グレーティング材の製作

長さ100mm 巾4mm 厚さ0.8mm(丸鋸の巾に合わす)

※ 右写真は サンタマリアのではないが参考に

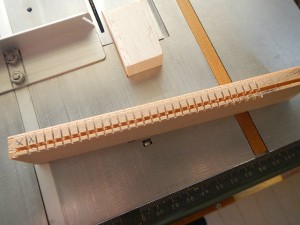

グレーティング加工の準備

・サーキュソーにグレーティングの溝巾と同じ巾の丸のこ刃を取付

・サーキュラソーに治具を取り付ける

・丸のこ刃に指が触れないように 又 まっぐに押せるように ガイドの板も付ける

・ グレーティンク材を 15枚程度束ねる マスキングテープで 2〜3ヶ所巻く(糊付けはしない)

・ガイド板と束ねたグレーティング材を持って 溝を切る マスキングテープテープごと溝を切る

・切り終わったら テープを外す 後は組み付け外枠に入れる

・写真は 治具と 束ねたグレーティング材

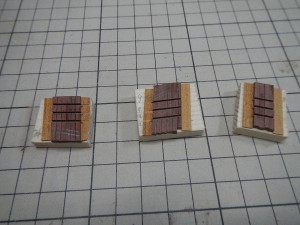

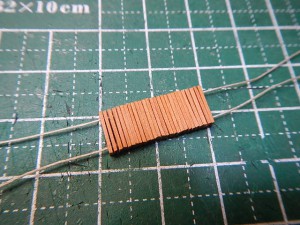

・事前に作っておいた外枠にグレーティングを入れ 接着し 形状を整える。

※ 写真のペーパーはウレタンに両面テープにてペーパーを 張り付けたもの。 自由に曲がるので便利。

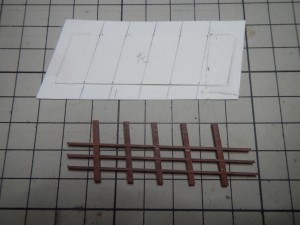

船尾面の飾り格子

・縦方向の部材は グレーティング材と同じ要領で 水平に交差する個所に溝を入れる。

・右舷側と左舷側は 90度では交差しない。現物の傾き程度を加味し角度を決める。

・水平方向の角材には溝は入れない。

・船尾の格子と手摺りの支柱は位置と傾きを 同じにする。

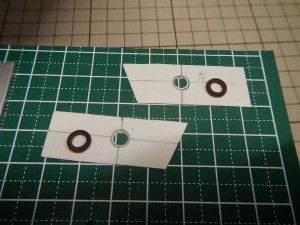

アンカー穴 船尾の丸穴の加工

・穴の位置用厚紙の型を作る。

・型紙を船体に張る

・マーキングし 小径ドリルにて穴あける。その後 穴を大きくするため 径の大きいドリルを使用。

・最後は 穴入口は外板材に割れや傷が入り易いのでルーターに円錐形の砥石を付け少しづつ 入口の径を大きくしていく。 (穴径が小さいので砥石の成形が必要)

・写真は アンカー穴のリング材質はウォールナット

船体 ここまでの出来上がり状態

グレーティング作り直し。 どうも シックリこない

・コーミングの赤褐色

・格子の間隔 3mm 実寸にすると216mmこれでは広い

グレーティング材の準備

材料 “いちい“

巾 2mm 長さ90mm 厚さ 0.7mm

丸のこ刃 φ58 アサリ巾 1mm (のこ刃巾ノギス実測では0.8mm)

右 作り直し前 気に入らない

こっちの方が 良いな (自己満足~)

やり直し前

材料取り

桜の角材の製材 3mm × 3mm 長さ210mm

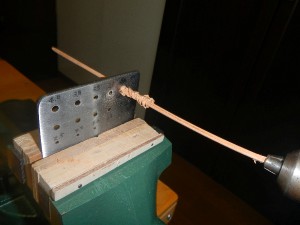

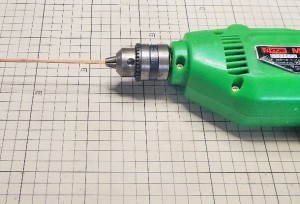

電動ドリルでの掴み部は円筒に 先端はテーパにし丸材作り時に先端が 喰い付き易い様にしておく

3mm角の棒材を φ3.2の丸材に加工する

電動ドリルに取り付けた材料を回転させながら 押し込んでいく

最初にφ3.8に通す 次にφ3.5 φ3.2と順に通していく

(φ3.0も作ったが 感触としてφ3.2の方が レース加工の時 安定した加工ができた)

※ 竹ひご抜き

竹かごなどを作るときの 竹ひごをつくる 割り竹を手前の穴に入れ 後方よりペンチで 引き抜く 竹ひご自体は回転させない

※ 竹ひご抜きを本来の使用方法と 違う使い方のため 注意が必要です。

(自己責任で危ないと思われる作業は回避して下さい)

材質HSSの工具角材を成形する

ビレイピンの先端アール部加工用のバイト(下側)

全体成形と差し込み部の仕上げ用 (上側)

・成形は卓上グラインダーにて 砥石サイズ φ150×16(厚)×12.7(軸穴径) 粒度?

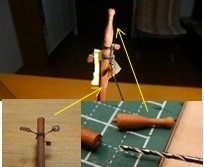

レース加工

回転数はボリューム “5”のあたり (プロクソン 木工旋盤 No 27020 )

バイトは2本を写真の様に取付

当然 バイトや刃物台がチャックナットなどに 干渉しないようにチェック必要

① 平バイトで先端アール部の粗加工、つば部の径にしておく

アール部加工用バイトにて先端部のレース加工する

加工後のアール部は角棒に付けた#400程度のペーパーで軽く磨く 最後にすると軸径 小さいため折れるかも

※ 材料の回転部 更に近くにバイトがあるため近くに手を持っていくのは危険です。ペーパー作業はしない方が安全です

バイト加工だけでも きれいに仕上がります

③ 差し込み部の仕上げ

・平バイトで先端側より仕上げていく

バイト巾2mm位なので 先端側よりバイト巾で軸径 φ1 を仕上げる)

・次にチャック側に1.5mmほど移動し 軸径φ1を仕上げるポイントは削り巾を小さくし 先端側より削る

・これを4回ほど繰り返す(写真の様にする)

※ 寸法はクロステーブルの 設定したハンドルの目盛りを信じ 途中での寸法確認はしない

※ 加工が終わってから 差し込み部を モデル穴に 入れ寸法の確認する

④ 切断器で 長さ 8mm に切断

※ この切断器 福田会員のアイデアをもとに 作ったものです。なかなかの 優れものです

えェ〜!

材料選びから 工法・刃物(バイト)作り 数量も多いので 大変でした。

マイクロクラフト社の通販でビレイピンがあり見ると 140円/10個 材料も柘植やウォールナットサイズも色々あり これはいいわ!

まあ 自分で作れたのと チョット自信も付いたので納得です。

三角デッドアイの製作

材料取り

・パオロッサの角材6.5mm×6.5mm 長さ170mm

・木工旋盤にて 6.5mm×6.5mm角をφ5.5の丸棒に加工

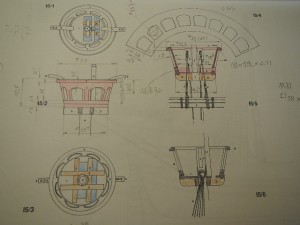

ランヤード穴3ヶ所と外径・デッドアイの巾削り

① 準備(右写真)

12mmのベニヤ板のベースの上に旋盤と クロステーブルを取り付けている

クロステーブル上にルーターが取り付く様にする

・クロステーブルに取り付けた ドリル(ルーター)を回転させ穴を明ける

・止めている主軸を 120度回して分割する

・再びドリルを回転させ穴を明ける

・再度 分割 穴あけをし 3ヶ所目の穴を明ける

・ルーターの回転を止め 今度は主軸を回転させ外径を仕上げる

デッドアイを三角おむすび型と 溝入のに加工

① 三角形と溝入れは木工旋盤で加工する

・治具の製作(右写真)

② 旋盤加工

・外径用と溝入れ用の バイト2本を使う

・三角おむすび型にする為の120度分割は

1面目の加工後 ビスを緩めデッドアイの

穴と治具の黒い印を参考にデッドアイを

120度回し締め付け 2面目を加工する

・バリは小型のニッパーで取る

・デッドアイ面取り用の取付棒 回り止めのピンを入れる

面取り(丸め用)のお茶碗ペーパー(勝手に付けた名前) に デッドアイを 取り付けた棒をクルクル回し 面取り(丸め作業)をする

※ お茶碗ペーパー ・お茶碗の凹部にペーパー(#320)を張り付ける

・旋盤加工後と 面取り(丸め作業)後のデッドアイ

見張り台 Tops の製作工程

見張り台の製作

見張り台はドーナツ型の手摺りや格子で構成されるが 今回は一体で製作してみた。

※ 見張り台の形状は 下記の資料を参考

ANATOMY OF THE SHIP SHRISTOPHER COLUMBUS

材料取り

ホンジュラスローズ 38mm×38mm×43mm の角材

ウェール・キール・船側材と同じ木材

旋盤加工

木工旋盤に4つ爪のチャックをつけ 外周を荒加工

見張り台外周と内側の加工

手摺り部の加工外周の荒加工した個所を4つ爪チャックで掴み 右写真の様に φ10長さ20mm程度の次工程以降のチャック掴み部を加工

手摺り部の加工

・あれれ!

内側の加工を終えると ひびが入っている

マーキングと側面の穴あけ

側面に8か所に格子代わりに

φ7.5の穴を明ける

やっぱり!

穴明け中に ひびが入っていたところが ぐらつき 簡単に手で取れた

どうする・・・・

バラバラにはなっていないので ボンドを付け接着し 加工は続行する

穴明けとアーチ状に加工

穴明け後アーチ状にやすりで加工

マスト挿入部とシュラウドの通り穴

マスト挿入部の穴を明けた後

見張り台をチャック掴み部より切り離しする

細いドリルは木目の影響で曲がり易い

巾2mm程度の平の彫刻刀 やすり加工などで 形状を整える

小さな滑車 block の工程

滑車(ブロック)の製作

ロープ径がφ0.2と小径があり ブロックもそれに準じて小さい物が必要(作れればの話)のため 手持ち工具と材料で 出来るかやってみる。

ロープ径がφ0.2と小径があり ブロックもそれに準じて小さい物が必要(作れればの話)のため 手持ち工具と材料で 出来るかやってみる。

当初 三角デッドアイと同じパオロッサ材で加工したが写真の様に丸め作業時にペンチで挟むと 半分に割れるものは散発し材料を ホンジュラスローズに変更した。

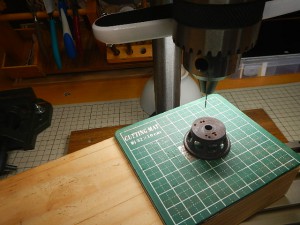

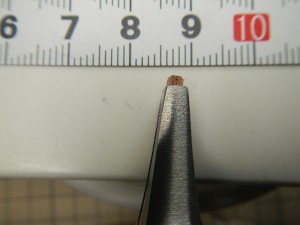

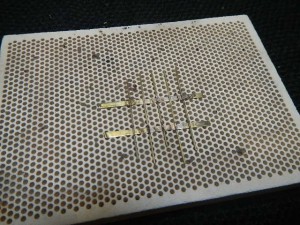

巾2.1mmの中央へのφ0.5穴明け

板材の巾2.1mm部をバイスにて挟む。

ガイドの板を穴明けする板材の上に乗せる。

ガイド板はバイスに固定しない 写真ではバイス上を左右に動かせる

・ガイド溝を利用しφ0.5ドリルにて板材に穴を明ける。

ガイド板は穴明けする滑車材の木目に影響されてドリルが曲がらないようにするため。

ガイド板が作成できないので ガイドとなる真鍮板をバイスの口金部に張り付けた。

ガイドとなる真鍮板の下側で滑車の板材を挟み込む。

切断器にて切断する。

ブロックの四隅に面を取る

ミニルーターに自作のディスクペーパーを取り付ける。

ディスクペーパーにはクッションのウレタンを 挟み込んでおく。ペーパーは#320

ブロックをフラットペンチでつまみ 四隅の角を取る。

ペーパーで角を丸める。

手ではつまめないので 専用の取付棒にブロックを取り付ける

お茶碗に#400ペーパーを張り写真の様にグルグルと回す。

茶碗にペーパーを張るとき凹凸があるとグルグル回すとき引っかかる

茶碗にペーパーを張るとき凹凸があるとグルグル回すとき引っかかる

完成

材料取り

ロープの巻き上げ部(barrel) ウォールナット φ8×60

中央の回り止め(pawl rim) 黒檀

両サイドの支台 さくら

旋盤加工

ウォールナット角材を φ8の丸材に加工

φ8の丸材を 軸部 巻き上げ部にと形状加工

巻き上げ部に溝を入れる

① 加工したウィドラスの軸は旋盤に付けたままにする

② ミニルーターを自作の治具に取付 溝加工する (クロステーブルへ縦にルーターを取り付けたもの)

③ 巾1mmのカッターにて 12分割に溝を入れる

中央回り止め部(pawl rim)の加工

① 先端に角度を付けカッターにて溝加工 24分割

② はめ込む軸穴は事前に穴を明けておく

組み合わせる

① 巻き上げ軸は中央より切断

② 黒檀の回り止め部品を入れ合体

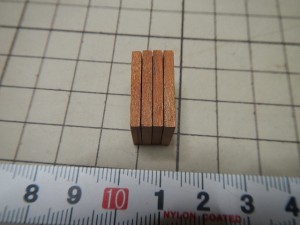

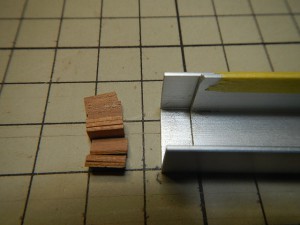

ウィンドラス支台の加工

さくら材 19×16×2.3(厚さ) 4枚

① 両面テープで4枚を合わせる

③ 外周の形状をディスクペーパーで 整える

必要なのは2枚だが 穴明け時や 形状を整える際 上と下は剥離や傷が 付き易いため 捨て加工とした

ウィンドラス 回り止め支台の加工

① 支台 さくら材 4×5×14

1/72のスケールでは 階段は板厚が薄く 加工 組み立てが 難しいので 治具を作り加工や組み立てをやり易くする

材料取り

側板 踏み板とも さくら材角材より サーキュラソーで4mm(巾)×1mm(厚さ) ×350mm程度 切り出す

治具

① 部材(4mm巾面)の表面手入

サーキュラソー切断表面のペーパー掛け寸法(1mm厚さ)はサーキュラソーにて出す

② 4mm巾寸法出し

溝深さが4mmとなっており 治具表面はマスキングテープを貼っておく

部材(2本取り)を溝に入れペーパー掛けし

マスキングテープにペーパーが当たれば規定の寸法になる

③ 切断器にて踏み板部の切断

切断面はカッターの形状上 切断面は直角には ならないが 寸法は一定に揃う

④ 踏み板長さのバラツキをなくす治具

チャンネルとアングルを 組み合わせた治具ベース

治具の直角度は重要

中 踏み板の 数調用 の 角棒

下 加工時の踏み板押さえ材

⑤ 踏み板長さ決め加工

ディスクグラインダーでの端面加工

直角のガイドに合わせている

両端面の加工後

組み立て用の治具

階段は75°傾 と した

踏み板をセットし 少量のボンドを付ける

踏み板 側板を貼り合わせた状態

全部の踏み板の長さが同じで 端面の直角度が出ていることが重要

⑦ 階段の接地面と上端の加工治具

治具と階段をセットしたところ

傾斜部を削る

ディスクグラインダーで 少しづつ削れば 欠けや割れもなく 又左右の 高さと角度も安定する

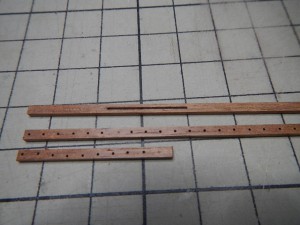

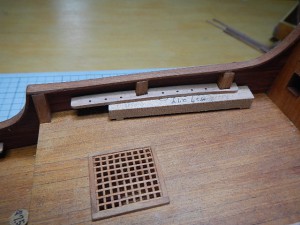

ピンレールの製作

形状加工と穴明け

・ピンレールの形状は フレーム位置 腰板のカーブが異なるため 場所ごとに型紙を取り それに合わせて削り出す。

・ビレイピン用の穴明け

① 穴の位置はピンレールがカーブしていても端面より 全て同寸法位置に明けるため 位置決め丸材に当てる。

② 穴が倒れないように 写真の様にボール盤で明ける

・船体への取付

【写真】ピンレール取付治具 場所により形状が違う

③ ピンレールの接着はフレームと腰板だけでなく 補助の 支柱を入れる。 入れる位置により高さが違うため 治具板にて高さを調整しておく

④ ピンレールの高さ位置は 治具を使い甲板の傾きなどが有っても 一定の高さと平行を保てるようにする

-1. 材料取り

①手摺り,ファイフレール共 さくら材

-2. 加工

②手摺り ファイフレールとも 支柱は外周形状を整え図のように切断する

③ビレイピン穴はボール盤で明ける方が 直角と等間隔に穴が明けやすい(写真なし)

④小さい支柱でも 先端の面取り 端面は 丁寧にディスクペーパー(ルーターにディスクペーパーを付けたもの)で取る

⑤型紙で 取付位置を決定

組み立てた手摺り・ファイフレールを 甲板へは 支柱にピンを入れ ピン+接着剤で固定する

デッドアイ受け台の製作

① サンタマリアはフォアとミズンマストのデッドアイ受け台は船内側にあり 直接甲板に取り付ける。 (デッドアイを組付けた状態で)

材料取り

・デッドアイ受け台(船首及び船尾側) さくら 幅 5 × 厚さ 2.2

形状

② 受け台にはデッドアイ取り付け穴 及び 甲板側の デッドアイの真鍮線を 曲げれる抜け止め用の溝を入れる 。

加工

③ 設定した形状の材に穴明け加工する。

④ サーキュラソーにて 溝入れ

小物の溝入れは危険なため 添え木を 両面テープテで固定し作業する。

スライドするのではなく 押さえる。

不良品

溝が深いと割れる 厚さが2.2mmのため

良品

両端は溝を入れない 。 全部に溝を入れると受け台が弱くなる。

今回は盾を材の色調の違いを利用し

組み合わせ 紋章などを表現した

柘植(ベージュ)の3種類

② 3種類の材は サーキュラソーなどで大まかに 加工し厚さを0.5に整える

③ 黒檀とツゲを 貼り合わせる

⑤カットした部材を 盾ごとに張り合わせる。

⑥盾の形状に整える。

⑦ 紋章の入るところは ルーターにφ3エンドミルを付け

下の部材の色が出るように 彫刻する。

・鷲 ・ライオン ・城 ・ざくろ のつもり?!です。

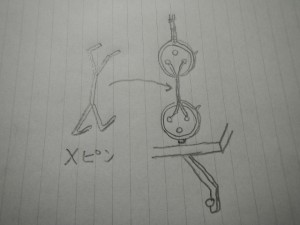

① 色々なガイドブックによると 代表的な方法が Xピン方式ですが この方法ではしません。

【写真 Xピン方式】

今回は Woody JOE のハーフムーンの組立説明書に 記載があった方法を参考にランヤードを取り付けます。

船体に取り付ける前に ピンレール側のデッドアイと シュラウド側のデッドアイにランヤードをかけておきます。)

船体に取り付ける前に ピンレール側のデッドアイと シュラウド側のデッドアイにランヤードをかけておきます。)

・理由 ② 船首及び船尾側のデッドアイの受け台は 船内側にあり Xピン方式は私の技量では 無理!

・事前にランヤードを掛けておく事の懸念事項と対応

(1) マストの垂直を調整ができない・・・ 最初からシュラウドで調整しない前提で各部品の加工をする。 都度確認し 垂直が出てないときは修正又は作り直し

(2) デッドアイの高さの統一 ・・・ 治具を作りデッドアイの間隔を一定にする

(3) 固定されてないデッドアイのため ランヤードがもつれたりする・・ 組み付け治具から取り外し直ちに もつれ防止ランヤードの真鍮線をシュラウド側のデッドアイに取付

準備

③事前に受け台側のデッドアイに真鍮線を付けておく

④-1 ランヤード取付治具

ランヤードのリギング④-2 デッドアイの間隔治具

上と下のデッドアイの間隔を決める。

デッドアイの位置決め

⑤ 治具にデッドアイの間隔を決めるゲージを入れる

⑥ 受け台側とシュラウド側のデッドアイを取り付ける。 デッドアイの位置決め

⑦ ゲージを外す ⑧ 取付治具に記載の順番に ランヤードを入れていく。

治具の両面にロープを通す順序を書いておく。

⑨ 治具から外す前にデッドアイのトップに もつれ防止真鍮線を入れておく。

⑩ ランヤードを付けたデッドアイは 受け台の穴にいれる裏で真鍮線を折り曲げ 接着剤で固定する (写真なし)

⑪ 船首及び船尾側の 所定の位置に受け台を。張り付ける。

⑫ ウェルに真鍮線2本と釘が入る穴を明ける。 (写真なし)

【重要】 ⑬ 事前に穴径の違う 取付穴を作り 試しながらシックリする穴径を 決める。

【重要】 ⑬ 事前に穴径の違う 取付穴を作り 試しながらシックリする穴径を 決める。

⑭デッドアイをチャンネルに取り付け

ウェルに明けた穴に釘とともに接着剤を付け差し込む。

金づちで打ち込まない。指で押して入り 且つ簡単に取れない程度。

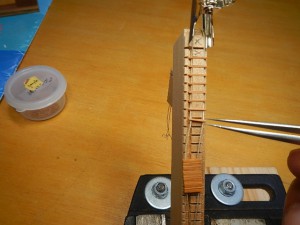

材料取り

・ステップの組付治具 アガチス材(30×10×150)

・ステップの穴明治具 アガチス材

・ハシゴのステップ部 いちい材( 2.0×0.5×7.7)70枚以上

治具の製作

・ステップ組付け用

① 丸のこで ステップのはめ込み溝を削る

② 削った溝を溝ピッチガイドに入れ 次のはめ込み溝を削る

③ これを繰り返す(溝数は30ヶ所度)

④ 横の巾を削る(ステップのロープが通る穴が出るように)

⑤ ステップ幅の中央 且つ ステップ端面より 一定の位置に穴を明ける ボール盤用の治具

-1 ステップを溝に 入れ位置決める

-2 押さえ棒のガイド穴で 穴明け時 ドリルがずれないように ガイドする。

⑥ 厚0.5 幅2.0 のいちい材を 切断器で長さ8.0に切っていく

⑦ ステップ材を穴明け治具の溝に入れ ドリルの゙イド穴が明いた押さえ棒で ステップ材を押さえる。

縄はしごの組付け

⑨ 組み付け治具に ステップをはめ込む

⑪ ボンドでステップとロープを接着(垂れ下がる下側のみ)

⑫ 縄はしごは長いので ボンドが乾けば ⑨〜⑪を繰り返す

⑫ 縄はしごは長いので ボンドが乾けば ⑨〜⑪を繰り返す

ラダーの製作に当たり事前に船体側(キール)は 船体後部キールの中央より分割できる構造とした。

【理由】 船体へのラダーの組み込みは 分割したキールの一部とラダーを船外で組立後 船体に付ける方が 作業がし易いと判断した。

・キールと同じホンジュラスローズ材

・ラダーは4枚の角材を結合接着し(写真では分からないが)厚さも上下と前後方向では変えた。

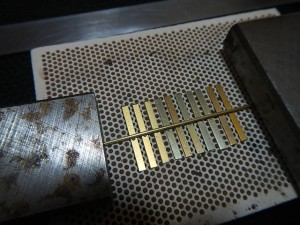

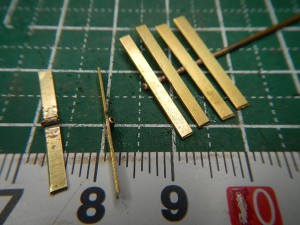

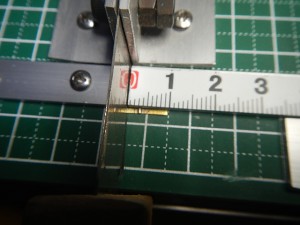

① 帯版真鍮(1.7×0.2)に 真鍮パイプφ1.0×φ0.5 を まとめてロー付けする。

② ロー付け後φ0.45真鍮線をパイプに通す。

③ ニッパーで切断 真鍮線を入れると 切断時パイプの変形が小さい。

③ ニッパーで切断 真鍮線を入れると 切断時パイプの変形が小さい。

④ パイプ端面を 帯鋼の巾に整える。パイプ内の真鍮棒を取る。

⑤ 切断器で真鍮板の長さを揃える(写真なし)

⑥ 穴を明ける 穴明け治具を作り ヒンジをセットし ピンバイスにて穴明ける。

治具とヒンジ(ガジョン&ピントル)

治具にヒンジをセット治具を返して穴明け

⑦ ヒンジ(ガジョン&ピントル)の曲げ

少し切り欠きを入れる。

⑧ ラダーへ溝入れ 帯板を巻き付けるとき 溝を入れておきラダーの勾配などで 帯板の浮き上がりなどの凹凸を ここで吸収する。

⑧ ラダーへ溝入れ 帯板を巻き付けるとき 溝を入れておきラダーの勾配などで 帯板の浮き上がりなどの凹凸を ここで吸収する。

⑩ ・各ヒンジ(ガジョン & ピントル)は 1本の 通しピンで連結し ラダー側の各ピントルを 接着剤で固定

⑩ ・各ヒンジ(ガジョン & ピントル)は 1本の 通しピンで連結し ラダー側の各ピントルを 接着剤で固定

・ピントルの釘穴をガイドに釘の下穴を 両面に明ける。

・釘(ストレートのピン)を接着剤を付け押し込む(打ち込むのではない)

・釘の頭の高さを揃える

⑪ 船体側の各ヒンジも⑩同様の作業する

⑫ 1本通しピンを外す

⑬ 各ヒンジ用の個別のピンをラダー側ピントルに付け 船体側の分離したキールと合体

船体へ組み付け

⑭ 組み付けたラダーを 位置決めピンと接着剤にて船体に取付る。

材料

・押しピン (無印良品)火屋部になる。

・真鍮板(0.3) 真鍮パイㇷ゚ 真鍮釘

・ランタン 火屋部

①押しピンの先端に穴明け

②センターを押し火屋部を加工

③真鍮板を鉄板の穴部に置き 木ねじの頭の 皿部で叩き 凹みを作る

④ 設定した外径にマーキング 切断

⑤ お椀上の底と蓋の中央に穴明け(写真なし)

・支柱 カバー

・支柱 カバー

⑥ 帯板と真鍮棒をロー付け

⑦ ランタンの火屋(押しピンの乳白色のプラ部)に はまり込む様に円柱状に曲げる。

⑦ ランタンの火屋(押しピンの乳白色のプラ部)に はまり込む様に円柱状に曲げる。

形が決まれば再度 ロー付けする。

⑧ 真鍮部品は黒染め後 接着する。 ⑨後で船体に取り付ける。

大砲窓のふたの製作

ふたの大きさが8×8のため 簡略化した “ふた”とした。

材料取り 大砲ふた(ホンジュラスローズ材) 取付金具 (真鍮板) ロープ取付ヒートン(真鍮線)

②船体への取付 1.5×0.5 帯板に 0.55真鍮棒をロウ付け 黒染めする (ロー付けの方法は ランタンの カバー支柱と同じ方法)

②船体への取付 1.5×0.5 帯板に 0.55真鍮棒をロウ付け 黒染めする (ロー付けの方法は ランタンの カバー支柱と同じ方法)

④ ふた本体に取付金具を 接着剤で取り付ける。

船体への取付はリギングの後でする。(ふたが出ているリギング中ロープなどが絡みやすい。)

-1. 材料

実船のアンカーは金属ですが 今回は黒檀で作ることにしました。

アンカー・・・ 黒檀 リング ・・・ 真鍮 ストック ・・ さくら材

-2. 加工

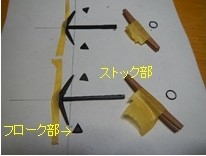

①アンカーの シャンク部・アーム部・フローク部は黒檀材にて各部品ごとに加工。

①アンカーの シャンク部・アーム部・フローク部は黒檀材にて各部品ごとに加工。

②ストック部は1.5mm厚の板材を重ね合わせ形状を仕上げる

③ストック部にはリングの入る穴明けをする シャンク・アーム・フローク部を接着剤で接合

④ シャンクにストック部を2枚合わせで取付黒のロープ(糸)で接合

⑤ シャンクにリングを取り付けるこのときアンカーロープも付けておく。

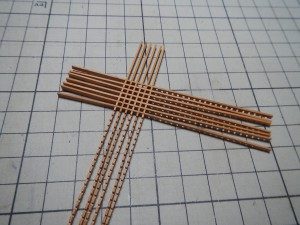

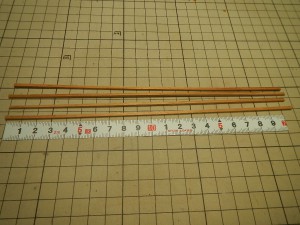

-1. 材料取り

ヤード ・・・ さくら材

-2. 加工

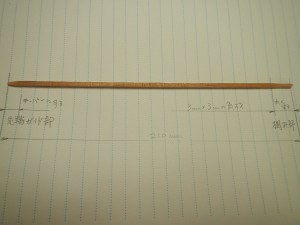

① さくらの角材より ヤードの径に応じて サーキュラソーにて切り出し。写真は 3mm角にてΦ2.5のヤード用。

② 先端を円錐状のにし チャックに咥えるところは円筒状にする。

② 先端を円錐状のにし チャックに咥えるところは円筒状にする。

③ 電気ドリルにヤードの角材を掴む。

※ ここからは 竹ひご抜きを本来の使用方法とは違う使い方のため 注意が必要です。(自己責任で危ない作業は回避して下さい)

※ ここからは 竹ひご抜きを本来の使用方法とは違う使い方のため 注意が必要です。(自己責任で危ない作業は回避して下さい)

④ 電気ドリルにチヤっキングした角材を竹ひご抜きを使い大きい径より順次小さい径へと削っていく。

※ 削り代は径でΦ0.2程度で いきなり小径にするとヤードが折れる。また 木材の種類によっても変わるため事前に 試し加工して確認が必要です。

⑤ ヤードが設定した丸材になれば 両端部のテーパー加工は電動ドリルにヤードをチヤっキングしペーパーで 仕上げていく。(写真はなし)

⑤ ヤードが設定した丸材になれば 両端部のテーパー加工は電動ドリルにヤードをチヤっキングしペーパーで 仕上げていく。(写真はなし)

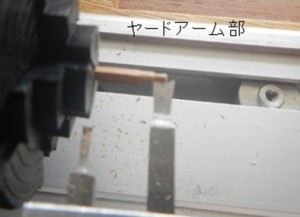

⑥ 先端のヤードアーム部は 旋盤加工とした。

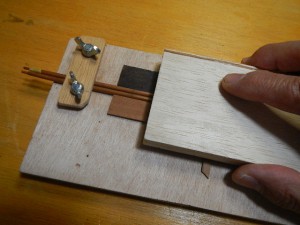

⑦ メインロワーヤードとミズンマストは ヤード継ぎ合せのため 継ぎ合せ部を2本同時に治具に入れ ペーパーで勾配を付ける

⑦ メインロワーヤードとミズンマストは ヤード継ぎ合せのため 継ぎ合せ部を2本同時に治具に入れ ペーパーで勾配を付ける

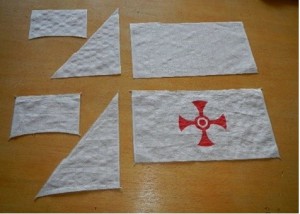

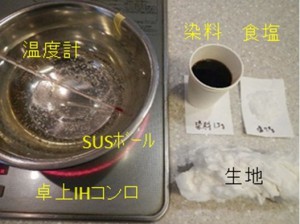

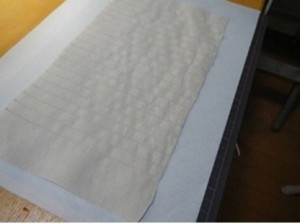

4-1 セールの染色

-1. 準備

・セールの生地・・ 薄い生地でオフ白

・染料–DYLON ダイロン 色番号53

・食塩

・重量計–(キッチンスケール 小数点1桁まで計れる もの)

・温度計(100℃まで計れるもの)

・ステンレスのボール(IHコンロで使用できるもの) ※ 100均の店で 200〜300円 3L位の物

・卓上 IHコンロ

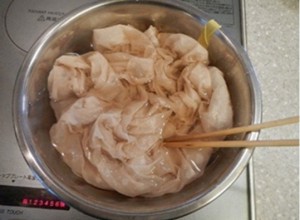

① 生地を衣類用中性洗剤で洗う(のり 柔軟剤を取る)

② 生地 112cm×100cm 重さ65g と染料 1.3g を準備

③ 130ccの熱湯(80℃)に染料1.3gを入れ よく混ぜる(30秒程)

※ 卓上のIHコンロは この作業には便利でした。

④ 1.56L の熱湯(80℃)に食塩7.8gと ③の染料を入れ混ぜる。

④ 1.56L の熱湯(80℃)に食塩7.8gと ③の染料を入れ混ぜる。

⑤ 生地を入れ 20分もみ洗い。

⑥ 浸けおき 20分 時々混ぜる。

※ 染料を入れた液が染め上がるにつれ透明に近づく 生地が重なっていたり外に出ていると色むらができる。

⑧ 中性洗剤で洗い陰干し

⑨ キーピングでアイロン掛け

※ 今回はステンレスボールの 大きさの関係上 約1㎡程の 布地しか染色できなかった。

※ 今回はステンレスボールの 大きさの関係上 約1㎡程の 布地しか染色できなかった。

ミシン掛けでの失敗が多く 再度染色からの作り直しが 多かった。

手順や材料の量は染料メーカーの指示通り(追加で作り直しが必要な時 染めた色が合うようにする)

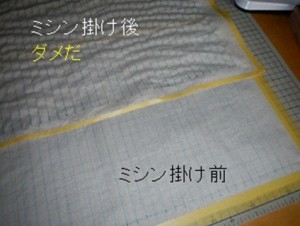

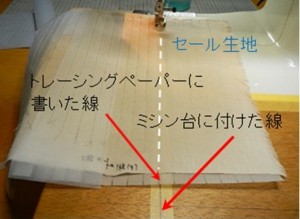

4-2 生地の裁断 ミシン掛け

-1. 準備

・ミシン 振り巾 0 縫い長さ 1.6 糸調子 自動

・セール生地 綿 (ノリ付けせず アイロン掛けあり)

・ミシン糸 #90 ポリエステル col 48

・半紙 トレーシングペーパー

・チャコペン

・マスキングテープ

-2. ミシン掛け

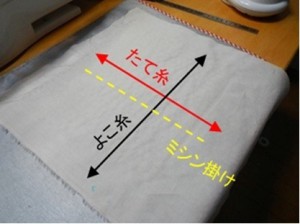

ミシン掛けの方向はたて糸側にするも セールにミシン掛けすると生地に凹凸が入る。

ミシン掛けの方向はたて糸側にするも セールにミシン掛けすると生地に凹凸が入る。

薄い生地ではそれが顕著に表れる。

・ミシンの設定条件(縫い長さ 糸調子・・・)

・生地やミシン糸の選定

・下準備の問題(のりづけ アイロン掛け・・・)

要因は色々と有ると思うが きれいにミシン掛けができない! 一番はミシン掛けスキルの無さだな〜。

今回は ミシン掛け① ミシン掛け② で作り見てくれの 良い方を採用した。*不満だらけだけれど*

ミシン掛け①

生地に直接 線を引き その線に合わせてミシン掛けした。

① 生地のたて糸方向にミシン掛けの線を書き込む。チャコペンにて記入

① 生地のたて糸方向にミシン掛けの線を書き込む。チャコペンにて記入

② その線に沿ってミシン掛けをする。ミシン掛け後の布には凹凸が大きく出た

③ 同じ生地にミシン掛けをしても 凹凸が目立つ時と 目立たないときあり。添え手の動きが一定にならず。

③ 同じ生地にミシン掛けをしても 凹凸が目立つ時と 目立たないときあり。添え手の動きが一定にならず。

しかし 小面積や短い縫い代では凹凸目立たないこともあり

ミシン掛け②

半紙(又はトレーシングペーパー)を下に置き 布地と一緒にミシン掛けする。

① 布地と紙を重ねてミシン掛けをした。 縫い終わってか ら紙は取る。

ら紙は取る。

② ミシン針の直線状に線を引く。

半紙にミシン掛けの線を引いておく。

③ ミシン台の上に書いた直線目安の線と半紙に記入した 線を合わせながらミシン掛けする。

ミシン針を気にせず 線を合わせ一定に 送ることだけに集中する。結果は

ダメだ! 最悪 まずまず

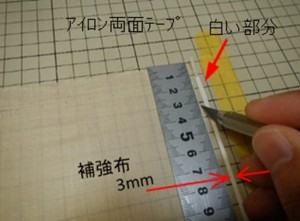

4-3 セール裁断 補強布

-1 各セールの裁断

① 各セールの形状に順次少し大きめに裁断 (端より2cmほど余分に)

① 各セールの形状に順次少し大きめに裁断 (端より2cmほど余分に)

-2 補強布の作成

① セールと同じ生地にアイロン両面接着テープを 付けた補強布を作る 今回の幅は3mmとした。

セールの端は生地を折り曲げミシン掛けの方法も あるが 生地の折り返し部の巾が狭く 湾曲部もあり ミシン掛けのスキルが無いため 補強布の接着とした。

① セールに補強布をアイロンにて接着する。 湾曲になっているところは 補強布を少しづつ 曲げながらアイロンで接着していく。

② 貼り付け後はカッターナイフで余分な部分を 切り取る。直線部や湾曲部もあり ハサミよりは カッターナイフの方がきれいに切れる。

② 貼り付け後はカッターナイフで余分な部分を 切り取る。直線部や湾曲部もあり ハサミよりは カッターナイフの方がきれいに切れる。

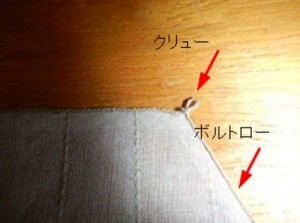

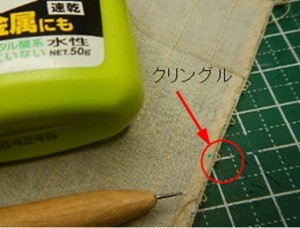

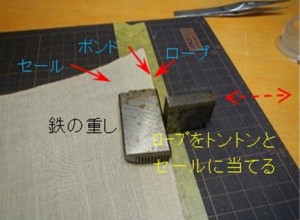

① クリューとボルトロープ 最初に1ヵ所だけクリューを作る。

② そこを起点にセールの端にボンドを付け ボルトロープを付ける。

セールを指で押さえロープ(糸)を付けていくのはセールとロープが動き きれい接着できないので

セールを指で押さえロープ(糸)を付けていくのはセールとロープが動き きれい接着できないので

図の様に セールの端ギリギリに重しを置き 直角 平面の出ている金属でトントンと 叩いてセールに付ける。

写真の個所は 4か所のクリングルは 1本のロープで作成

-5 紋様の書き込み

② 手作り間に合わせのトレース台を作った。

・テレビ台に付いていたガラス扉

・支台と 書き込み時の手への添え木

③ ガラス部に型紙にセールを重ねテープで固定する。

⑤ 旗もセールと同様の作り方です。

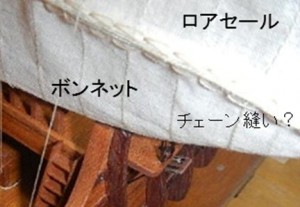

-6 セールとボンネットを結合

① サンタマリアのメインロアセールにはボンネット (補助のセール)がありセールへ継ぎ足す。 (チェーン縫い?)

① サンタマリアのメインロアセールにはボンネット (補助のセール)がありセールへ継ぎ足す。 (チェーン縫い?)

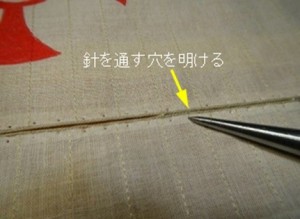

② 針を通す位置に穴を明けておく。

5 リギング

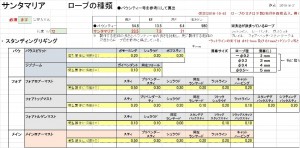

各ロープの種類と太さ

白井一信氏著書 帆船模型製作技法 付録-5 リギングサイズ を参考に Excelで換算表を作り 帆船の大きさと縮尺を入力し ロープの太さの概算を計算する。

各ロープの太さを決める参考とした。【この表の通りにはしていない】

各ブロックの大きさ

各ロープの太さによりブロックの サイズを決定した。

※ 実際には これら作業は 製作帆船の選定 scaleを決めた時点で 行っています。

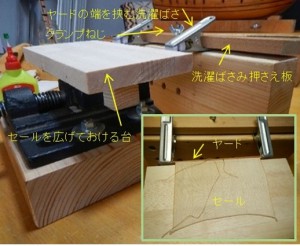

-1. ヤードにセールを取り付ける簡単な作業台 (写真右)

① ヤードを掴む洗濯ばさみの部分と セールを広げておける台を別々に用意する。

② セールにはあらかじめ取付位置に 穴を明けておき作業がやり易いようにする。

③ ヤード・セールへのブロックやボーラインも この時点で付けておく。

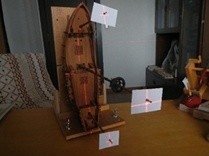

5-3 マスト固定

-1 マストにトップ・ブロック等を取り付けた後 船体にマストを固定する。

① 船体の支台を測定治具に固定する。もちろん 船体と支台はキール部で固定してある。

② 船体の基準となる船首と船尾の中心線と 各マスト先端の位置が同一線上になるか レーザー光を当てて見る。

③ マスト先端は面積が狭く見にくいので紙片を刺しておく。

④ 写真の様に船体の中心線と各マストの先端にズレの無いよう にマストの傾きを調整しボンドでマストを固定する。

① デッドアイには既にランヤードは取付済。

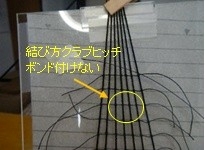

② 上側のデッドアイにシュラウドを結びつける。洗濯ばさみの巾が 結ぶ位置となり結び目の位置が統一される。クランプする事によりシュラウドの結びが容易となる。

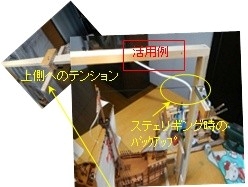

③ マストはすでに固定されているため 調整などは不要となる。必要以上に引っ張らない。(デッドアイに巻き付けたシュラウドの片側は 上の方へ一定のテンションをかけている。次回紹介するリギング用作業台で)

④ 右舷 左舷と交互にシュラウドを付けていく。

-3 ラットラインを張る。

① トレーシングペーパーに ラットラインの位置を 書き透明板に 付ける。

① トレーシングペーパーに ラットラインの位置を 書き透明板に 付ける。

② 透明板をシュラウドと船体に固定しラットラインを張っていく。

③ ラットラインは綿の糸を使用した。 細いミシン糸はポリエステルのため結び目が緩くなってくる。

④ 緩み防止のボンド付けは両端のシュラウド側だけに 薄めのを付け中間はボンドを付けていない。

⑤ 透明な位置ガイド板のため 右舷 左舷とも 同じものが使える。

-4 甲板上にまだ取り付けてない艤装品を取付。

-4 甲板上にまだ取り付けてない艤装品を取付。

壊れやすい 又はマストの固定時に作業の邪魔になった艤装品を取り付ける。

逆に付けるとリギングの妨げになるものは最後に取り付ける。

逆に付けるとリギングの妨げになるものは最後に取り付ける。

-5 ビレイの位置と取り付けるロープ。

・リギングに関して私自信の知識不足も多々あり 意思を持って省略したりデフォルメしたものは良しとしても 役割や取付方法などが分からないリギングもあった。

・リギングに関して私自信の知識不足も多々あり 意思を持って省略したりデフォルメしたものは良しとしても 役割や取付方法などが分からないリギングもあった。

・色々と疑問を解消できないまま 想像と 組み立て易さを考え 完成まで進めることにする。

① マスト・シュラウドは既に済

② ボウスプリット アウトリガーの取付

・メインマスト バックスティ(ラットラインが付かないので)は その後のリギング時に邪魔になるので後回し。

④ 各マストのヤードやセールを仮付けし 位置の確認と作業順序を再検討する。

④ 各マストのヤードやセールを仮付けし 位置の確認と作業順序を再検討する。

⑤ ヤード・セールは一旦取り外し リギングしていく順に取り付けていくようにする。

⑥ ヤードの取付位置が決まれば ピンでヤードとマストを位置決めする。更に赤い糸(後で取り去る)で仮結びする

⑦ 大まかな順序は メインロア→メイントップ→ フォアロア→ フォアトップ→ バウスプリット→ ミズン

最後に右舷 左舷側の ブレース シートタックなどのリギング

※ ビレイの位置や次につなげるロープの位置によって作業の順序を考えながらすすめる。

-7 リギング時の作業方法

・先端部の保護

・仮止めやテンション与えるときに利用

② リギング

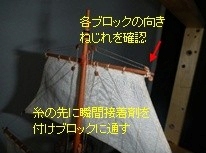

・ロープ(糸)の先端1cm位を瞬間接着剤で固めた後ブロックの穴に通す

・ロープ(糸)の先端にはビレイの番号とロープの名称を 書いておく

(ヤード セールの張り具合や傾きの調整時に 取り外しや再結び時に余裕のあるロープが必要。)

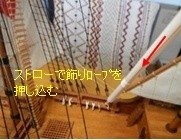

③ 最終仕上げ

・飾りロープは治具にてビレイピンに入れる。 旗 アンカーの取付

・飾りロープは治具にてビレイピンに入れる。 旗 アンカーの取付

・船体受け 黒檀 形状台形で船体にビスで固定)

・船台 (ケヤキ 船体受け台をビスで固定)

・オイルフィニッシュ仕上げ 亜麻仁油

完成写真

サンタマリア 制作日誌 終わり

製作期間 2018/2 〜 2019/3 (13ヶ月)

スクラッチビルド

・木材と主な使用個所

【さくら】 外板 手すり グレーチング マスト ヤード等

【イゾンベ】 甲板

【ホンジュラスローズ】ウェール キール ラダー

【ブビンガ】 内貼り

【黒檀】 大砲の砲身 アンカー

【ウォールナット】 丸いもの 丸窓 マストコート

【パオロッサ】 デッドアイ ブロック

・セールの生地・・オフ白 80番 178ローン 生地重量55g/㎡

・参考資料

ANATOMY OF THE SHIP SHRISTOPHER COLUMBUS

草野和郎著 帆船模型入門サンタマリア

ザロープオーサカ #41作品展 大槻氏のサンタマリアの画像